分类列表

中,熔融金属通过重力或力倒入一次性砂型型腔中,凝固形成型腔形状零件。通过此过程形成的 3D 物体也称为

在砂型铸造过程中,材料被加热到正确的温度以熔化,有时会做处理以改变化学成分,以获得所需的材料性能。然后将熔融金属倒入具有所需形状型腔的模具中冷却凝固。

为了以尽可能低的成本生产出最优质的砂型铸件,设计人员一定仔细考虑多种工艺技术要求并了解砂型铸造的局限性。砂型铸造有8 个关键要素,即拔模角、分型线、底切和型芯、横截面、壁厚、拐角和角度、连接设计和铸造余量,需要仔细考虑以避免机械工程师在砂型铸造过程中面临的常见陷阱。

只有当缺陷或缺点影响零件的功能时,它才会成为问题。因此选择正真适合的制造工艺对于满足零件的功能要求至关重要。

砂型铸造是最通用的制造方法,使工程师能自由地用无限数量的金属和合金设计复杂的零件。

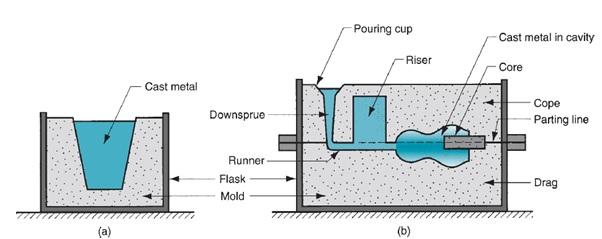

砂型铸造是最常见的金属铸造工艺之一,其模具由两半组成。烧瓶箱内装有两半部分,上半部分称为上半部分,下半部分称为下部分。下图显示烧瓶被分成两半。将两半分开的线称为分型线。

1.制模步骤,其中由合适的材料制造成待铸造物体的复制品。模型通常尺寸过大,以允许金属在冷却阶段收缩

2. 在制模步骤中,通过将砂填充到模型周围的模具中来形成砂模。砂型分为两半,上半部分称为“上”,下半部分称为“下”。当模型从型腔中取出时,它会形成用于浇注熔融金属的残留物。模具还会有其他特征,如主流道、流道、浇口、浇注杯、冒口等,这些将在后面详细讨论。

3.夹紧步骤涉及两个半模(Cope 和 Drag),牢固地夹紧在一起,准备浇注金属。

5. 浇注的熔融金属一旦进入型腔就会开始冷却并凝固。大多数可能的砂型铸造缺陷都是在这个凝固阶段引入的

要了解任何制造工艺,首先,不仅必须仔细考虑其优点,而且尤其要考虑其潜在的局限性和工艺困难。

·设计灵活性——零件的尺寸和重量范围可以从几毫米和克到几米和许多吨。铸件的尺寸和重量仅受熔融金属处理和供应所施加的限制。因此能生产大型零件。

·高复杂性形状——没有一点其他工艺能够像铸造一样提供塑造复杂特征的可能性,从而生产出近净形部件。

·低成本模具——与其他金属制造工艺相比,模具和设备成本较低。因此使其成为实现近净形部件最便宜的方法之一

·不可避免的缺陷——与任何其他冶金工艺一样,缺陷或质量变化(例如收缩、孔隙率、浇注金属缺陷、表面缺陷)是不可避免的。砂型铸件的孔隙率高于其他铸造工艺(例如压铸和熔模铸造)。

·后处理——若需要更严格的公差来与其他配合部件连接,常常要进行二次加工操作。与模具和材料成本相比,加工成本较高

现代工业制造中,CNC加工是必不可少的一种加工工艺,精密金属零件大都源...【详情+】

挤出模具属于成型模具的一种,只不过他的出料方式是通过挤出这一个动作来实现...【详情+】